Home / Casos de Éxito / Fábrica inteligente: Reducir los costes de mantenimiento y garantizar la calidad en el proceso de fabricación

Planta de Polibol Zaragoza - A vista de pájaro

La planta de Zaragoza está especializada en envases técnicos, que exporta en un 50% a América, Europa y el norte de África. Polibol se enorgullece de su cartera de clientes, que incluye a los principales actores de cada uno de los mercados a los que sirve. La empresa vende y exporta sus productos a todo el mundo, y mantiene una producción conforme con las autoridades reguladoras internacionales.

La planta de la fábrica de Polibol con máquinas de impresión

Resumen de la solución

Polibol, como empresa de fabricación, opera varias líneas de producción que incurren en una serie de procesos críticos. En algunos casos, es esencial controlar la temperatura del aire cerca de la maquinaria en la planta de la fábrica; en otros, es preciso supervisar el gas para mantener su cumplimiento dentro de los niveles de concentración autorizados.

Material plástico impreso en enormes bobinas en la planta de Polibol

Los envases para la industria alimentaria están sujetos a una exigente legislación sanitaria en materia de seguridad e higiene alimentaria, así como al cumplimiento de normas internacionales, como la ISO-22000, para la que Polibol está certificado. El cumplimiento de la normativa de la FDA significa que es crucial mantener un alto nivel de control de calidad durante toda la producción. Otra consideración importante para Polibol es la mejor manera de optimizar los procesos para reducir costes y garantizar la calidad. Los controles de fabricación requieren una medición continua de las variables ambientales, lo que convierte este terreno en ideal para la tecnología de sensores inalámbricos (WSN).Caso de cliente: máquinas, sensores y la nube

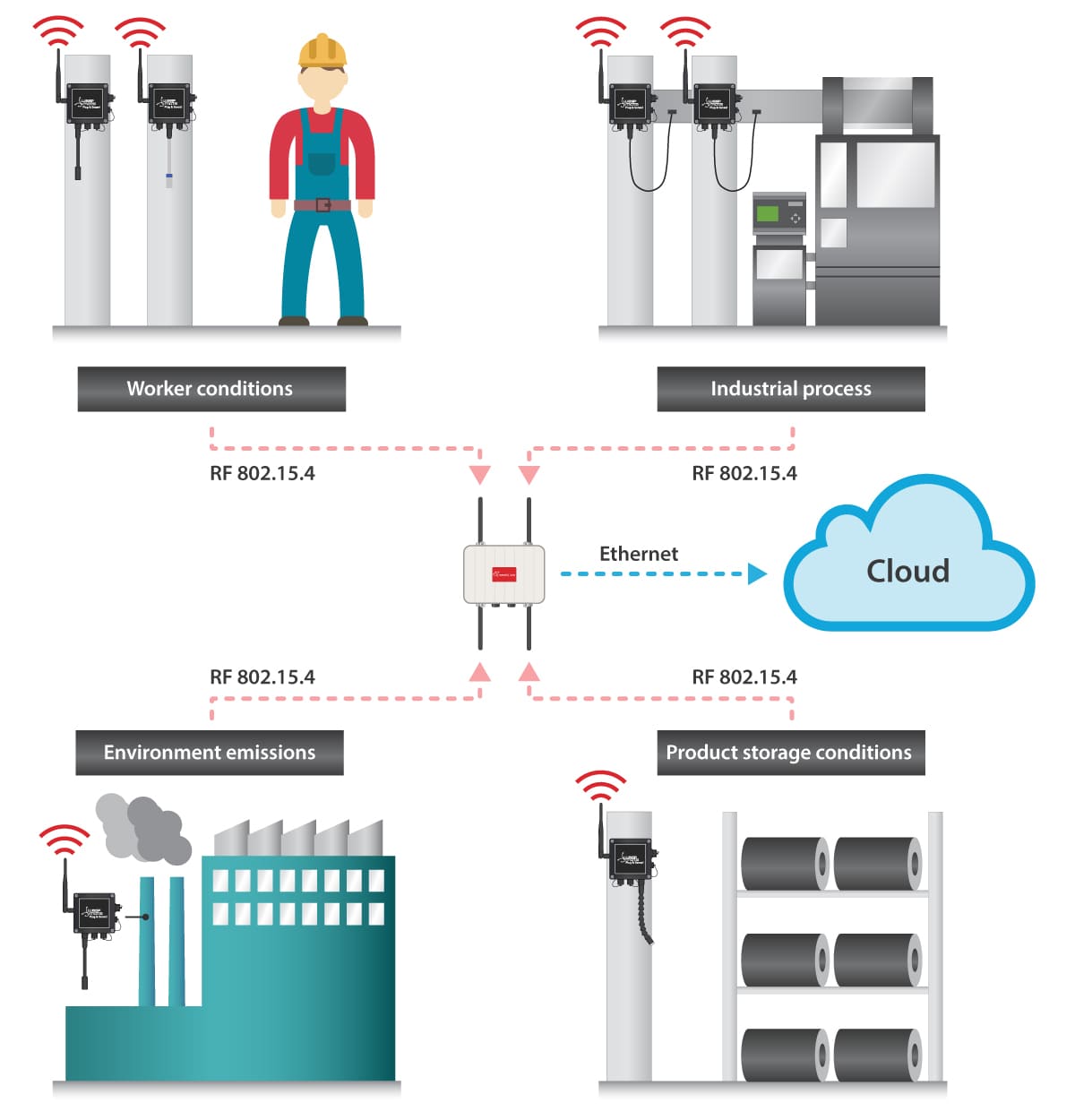

Libelium diseñó una aplicación específica para Polibol utilizando ¡Waspmote Plug & Sense! y el Meshlium pasarela para supervisar los procesos críticos, las variables ambientales en toda la fábrica, los parámetros que afectan a la calidad del producto y las condiciones de trabajo. Con la tecnología de red de sensores Libelium, Polibol supervisa la temperatura del aire alrededor de las máquinas de impresión y en las tuberías, la intensidad de la luz en los productos finales y la concentración de CO2 en la zona de los trabajadores y en tiempo real, utilizando un PC, una tableta o un smartphone y una conexión a Internet. La integración de la tecnología de sensores de Libelium con la plataforma Microsoft Azure Cloud permite que los datos de los nodos de sensores de Libelium se transmitan directamente a la Nube, para su análisis y uso por parte de Polibol en diversas aplicaciones.

La solución de sensores ayuda a Polibol en cuatro áreas clave

Cómo funciona: sensores en la fábrica

En la fábrica de Polibol, el proceso de impresión se realiza en unidades de máquinas de impresión que imprimen color sobre color para formar la imagen final. En el cuerpo de cada unidad de impresión, una mezcla de tinta de color y disolventes mantiene la tinta líquida y la bobina impregnada. A continuación, el producto pasa por un túnel de secado para eliminar el disolvente y dejar el pigmento seco. En este punto del proceso, es crucial controlar la temperatura de secado, ya que si la tinta no está completamente seca, la siguiente unidad de impresión difuminará y emborronará la tinta, arruinando la impresión y provocando el rechazo total de la producción. La impresión es de alta velocidad, más de 200 metros por minuto. Además, temperatura también afecta a la elasticidad de los materiales (polietileno, polipropileno, poliéster, poliamida, PVC y aluminio) durante los procesos de fabricación, lo que hace que la tinta no se aplique correctamente.

Control de la temperatura en el interior de las tuberías con Waspmote Plug & Sense!

¡Waspmote Plug & Sense!

Asimismo, la temperatura también influye en el proceso de laminado. El laminado consiste en prensar juntas hasta tres capas de material de aluminio o plástico para obtener una suma de propiedades esenciales para cada componente del producto final: resistencia, impermeabilidad, impacto visual, sellado, etc. Entre cada capa de material y cada capa de adhesivo debe controlarse la temperatura de secado para evitar la delaminación del producto final. Control de la temperatura también requiere una elevada frecuencia de muestreo y un alto índice de precisión en las lecturas. Debido a todo lo anterior, los costes de mantenimiento de estas máquinas de impresión y laminado pueden ser elevados. Garantizar un control correcto de la temperatura no sólo reduce el rechazo de productos, sino que disminuye los costes de mantenimiento. Sensores de humedad son necesarios porque la humedad influye en la flexibilidad de algunos plásticos con un elevado coeficiente higroscópico, como las poliamidas y los polímeros sintéticos solubles en agua. La humedad puede alterar el comportamiento de las tintas de impresión y afectar a la calidad final de la imagen.

Control de la temperatura y la humedad mediante Waspmote Plug & Sense!

Sensores de luz son necesarios para mantener una luminosidad constante, y están calibrados para el análisis del color, ya que éste se ve diferente en función de la luz ambiente. Sensores que pueden captar Compuestos orgánicos volátiles (COV) son muy importantes. En el proceso de impresión y laminado se utilizan distintos tipos de disolventes que se volatilizan durante el proceso de secado. La legislación ha establecido normas para garantizar que los disolventes que puedan quedar retenidos en la tinta o el adhesivo que entran en contacto con los alimentos se mantengan por debajo de unos niveles mínimos de tolerancia. Las normas medioambientales establecen que los COV evaporados de los disolventes deben capturarse, reciclarse o destruirse de forma controlada, para evitar que contaminen la atmósfera. Los sensores miden los COV y garantizan su cumplimiento.

Los COV evaporados se destruyen en la incineradora de Polibol

Por fin, Sensores de ruido controlar las condiciones de trabajo en la fábrica.El hardware es fácil

La configuración de hardware para Polibol consta de cuatro tipos de ¡Waspmote Plug & Sense! dispositivos sensores y un Meshlium pasarela multiprotocolo de Internet. Los nodos Waspmote Plug & Sense! utilizados en este proyecto son modulares y pueden monitorizar y medir una amplia gama de factores: hasta siete parámetros iniciales.| Módulo Waspmote | Sensórica | Aspecto de la fábrica inteligente |

| Agricultura de precisión | Temperatura PT1000 | Proceso de producción: temperatura del aire en las tuberías de las máquinas de impresión |

| Smart Environment | CO2, COV | Condiciones laborales Cumplimiento de las normas medioambientales |

| Ambient Control | Luxes Precisión, Temperatura+Humedad | Calidad y conservación del producto |

| Smart Cities | Micrófono | Condiciones de trabajo |

Los diferentes sensores y parámetros medidos en función del Plug & Sense! utilizado

Waspmote Plug & Sense! aloja una batería en su carcasa para permitir que el sistema mida y transmita datos incluso sin una fuente de alimentación conectada. La capacidad de la batería es de 6600mAh: esto significa que la autonomía de la aplicación puede oscilar entre varios días y varias semanas sin recargar la batería, dependiendo de la frecuencia de muestreo (tiempo entre mediciones). Los nodos Waspmote Plug & Sense! pueden funcionar con batería o conectados a la red para recargar continuamente la batería.

Plug & Sense! Ciudades inteligentes con micrófono para medir el nivel de ruido

La puerta de Meshlium a la nube

Meshlium es una pasarela multiprotocolo y puede configurarse con distintos protocolos de comunicación, como Wi-Fi, Ethernet y 802.15.4, lo que permite al sistema recibir los datos de los sensores de los nodos, analizarlos y almacenarlos en una base de datos local. El uso de la tecnología de comunicación 802.15.4 permite almacenar o leer los datos de los sensores a medida que se miden, de modo que los usuarios pueden visualizar los datos "en vivo", en tiempo real. Introduciendo una dirección IP en un navegador se puede visualizar toda la información de la Smart Factory en la interfaz web de Meshlium.

La pasarela Meshlium Smart Factory se comunica con la nube

El software está preconfigurado: se puede acceder a los datos en cualquier momento y lugar.

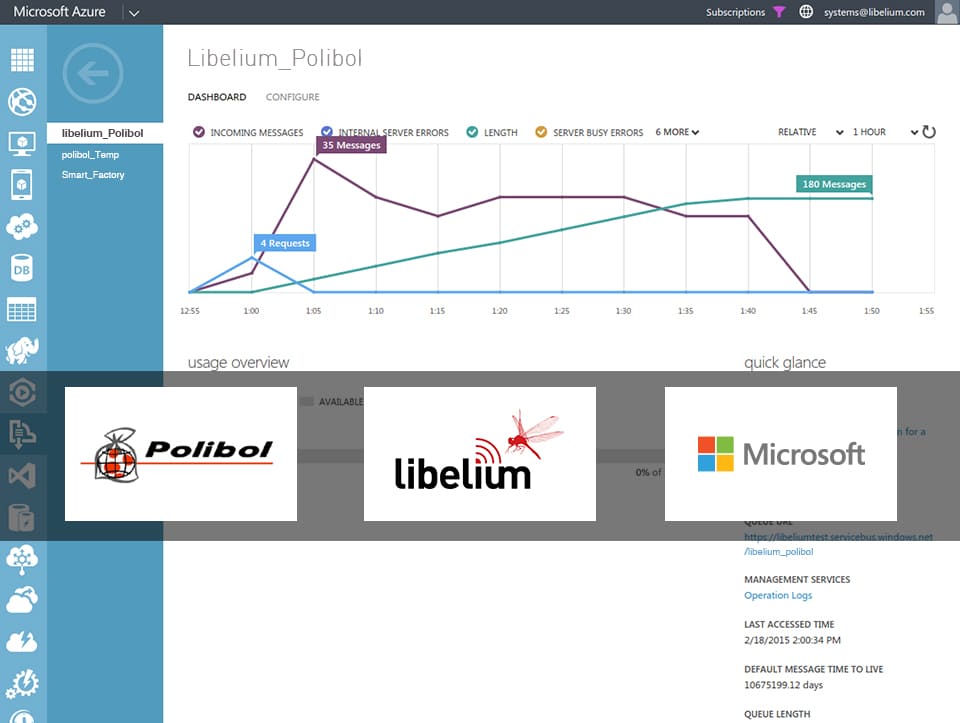

Cada nodo Waspmote Plug & Sense! se programa y prueba en los laboratorios de Libelium para que, una vez en posición, pueda empezar a monitorizar cuando se pulse el interruptor "ON". Waspmote Plug & Sense! supervisa sus parámetros correspondientes a intervalos diferentes porque no todos los procesos tienen la misma prioridad o nivel crítico. Después de cada medición, los datos se transmiten a Meshlium mediante 802.15.4; también se envía otra información, como el nivel de batería, para proporcionar robustez a la solución. El uso de Microsoft Azure permite a Polibol empezar a enviar datos inmediatamente sin necesidad de configurar su propio sistema de servidores. Desde el primer momento, los datos de los sensores están disponibles para su descarga y análisis local, o pueden transferirse a otro servidor. Una vez sincronizados los datos con la plataforma Azure, se puede acceder a ellos desde cualquier lugar.

Cuadro de mandos de la aplicación Smart Factory

Meshlium se sincroniza con la plataforma Microsoft Azure cada 60 segundos gracias a un plugin de Meshlium que permite la transmisión de una base de datos local directamente a Azure. Según Rafael Asín de Polibol: "Para nosotros, las principales ventajas de usar Microsoft Azure son su instalación plug and play, la disponibilidad inmediata de los datos y el acceso ubicuo."Waspmote de bajo consumo y alto rendimiento

Los nodos sensores Waspmote ofrecen cuatro modos de alimentación: encendido, reposo, reposo profundo e hibernación. En el modo de hibernación, consume 0,7µA, lo que se traduce en un excelente rendimiento de la batería. El dispositivo puede seguir funcionando hasta tres años sin recargar la batería Después de cada medición, Waspmote entra en modo de reposo. Esta función de reposo, junto con los sensores de consumo ultrabajo integrados en la plataforma Waspmote, prolonga la vida útil de la solución y facilita su instalación y mantenimiento. Algunos nodos Waspmote pueden permanecer instalados durante meses y años. " La autonomía de cada Waspmote Plug & Sense! variará en función de la frecuencia de muestreo. Cuando los nodos están conectados a la red, el balance energético es positivo. Cuando no hay corriente, los nodos pueden seguir funcionando durante horas e incluso días". dijo David Remónun ingeniero de Libelium. Tanto si se trata de producir máquinas modernas, productos de alto rendimiento o sus componentes, la tecnología de sensores inteligentes y basada en la nube está disponible para la automatización industrial con el fin de ayudar a los fabricantes a lograr un crecimiento de la línea superior mediante el aumento de la productividad y la minimización de los riesgos en los procesos de fabricación. La tecnología Libelium se integra fácilmente con plataformas Cloud como Axeda, Esri, Sentilo, Telefónica, y la plataforma Microsoft Azure.

Socios de Libelium en la nube

Más información sobre nuestras líneas de productos en Waspmote y ¡Plug & Sense! sitios web. Si está interesado en adquirir información, póngase en contacto con el Departamento Comercial.. ¡Compre este kit IoT en The IoT Marketplace!El IoT Marketplace

Comprar kits kits IoT

Mantente al día en IoT

Únete a la Comunidad Libelium y recibe las últimas noticias sobre IoT, eventos importantes, proyectos, casos de éxito y mucho más en su inbox.

Más de 18 años de experiencia en IoT.

© Libelium Comunicaciones Distribuidas S. L. | Términos y condiciones | Política de privacidad | Política de Cookies | Política de Seguridad | Canal del informante